美尚集团创始人李琴娅:耐心比速度更重要

美尚集团创始人李琴娅强调耐心比速度更重要,强调在创业过程中需要保持专注和耐心,才能取得成功。

「消费100人」是一个传递商业领袖新声音的访谈栏目,它输出观点、洞察和思考,以真知灼见启发每一个对消费世界抱有好奇之心的人。此为第12期,看自称中国美妆“第三代创业者”的李琴娅,如何带领美尚集团凭借一支唇釉单品在红海市场中突围,勾勒中国美妆品牌的全球市场图景。

走进李琴娅的办公室,所有陈设一览无余。

没有大办公桌与老板椅,取而代之的,是仅放得下一个笔记本电脑和一杯咖啡的小型升降桌和一张丝绒沙发;样品架几乎占据了一整面墙,近两米长的木制矩形茶几上面也散落着一些未拆封的新品试用装——这个十几平米的空间,就是美尚集团创始人李琴娅的工作“阵地”。

“这里之前是阿里大文娱的办公地,比较符合互联网的感觉。我想让这里保持‘relax’的状态,方便大家随时围坐开会,碰想法。”李琴娅在时代财经对面落座,她笑着解释,“在外考察时我发现,有的国际美妆大公司的董事长办公室陈设都很简单,除了董事长,总监级以上都没有独立办公室,他们被要求必须与团队在一起。”

李琴娅身上有一种“非典型创业者”的特质——她追求创业氛围,反对划清“阶层”,她不喜欢“李总”这一称呼,员工与合作伙伴都叫她的英文名“Cici”。

在创立美尚集团之前,李琴娅已在美妆行业深耕20余年。她曾就职于欧莱雅、雅芳、卡姿兰等国内外头部美妆企业,从市场部职员做到整个销售团队负责人,从前端的营销到后端供应链管理,李琴娅都游刃有余。

从业履历日渐丰富,李琴娅的事业也走到了关键分岔路口。她笑称,当时面前摆着三条路:留在外企、加入民营企业、或是自己创业。最终,她选择了第三条路,“只有自己创业单干,才能把民企的‘从0到10’拼搏精神,和外企‘从10到100’的体系化经验真正融合起来。”

2018年,李琴娅创立美尚集团,旗下主品牌colorkey(珂拉琪)用一支“空气唇釉”掀起国货彩妆浪潮,一度让MAC等国际品牌们跟风效仿;她更将品牌打入东南亚五国。出海第3年时,colorkey在越南TikTok美妆榜就已稳居前三。

2024年,中国美妆行业迎来里程碑时刻:本土美妆赛道跑出首家营收破百亿的企业,主打中高端定位的毛戈平也正式登陆港交所。

身处这样的浪潮中,李琴娅与其领导下的美尚集团,有着自己的野望。

不执念爆款思维,却把唇釉卖到第一

国产美妆的成长之路,是在国际大牌的热潮中一步步破茧而出的。

彼时,国内市场以美宝莲等国际品牌为主导,产品形态单一,多为固体口红。2010年,卡姿兰等本土品牌崛起,开始与国际大牌“抢生意”。2015年前后,唇彩市场进入创新爆发期,完美日记等国货品牌日益兴起,开始与国际品牌分庭抗礼。

成立于2018年的colorkey,是乘着这波国潮而生的彩妆品牌。2019年,colorkey推出液体唇部产品“空气唇釉”,迅速“圈粉”年轻群体,上市4个月即成为电商品类TOP1。

李琴娅回忆,空气唇釉出圈后,“几乎掀起了全行业的跟风”,国内外美妆品牌纷纷推出类似产品。

直至现在,定价不过百元的colorkey空气唇釉仍是美妆圈的“现象级案例”,而colorkey也凭借这一单品,成为美尚集团旗下的核心品牌,截至今年7月,colorkey已售出超1.77亿支空气唇釉。colorkey为公司贡献80%营收,也是公司唯一一个年销售超10亿元的品牌。

但在李琴娅看来,“爆款”更多是行业和平台的说法,“我们从没想过刻意做爆款。”作为一个坚定的长期主义创业者,李琴娅只希望将更优质的好产品展现给消费者。“那时候,年轻人需要更轻盈、更多元的(彩妆)表达。”

colorkey之所以能持续推出爆款,背后是品牌对趋势的把握。2017年到2019年间,抖音与小红书先后开放了商业化,colorkey抓住了品牌营销迭代的关键窗口。“国际大牌可能还在传统媒体那边,没有转型过来,新锐品牌和本土公司及时拥抱了新媒体。”李琴娅道。

但这样的机遇是难以复制的时代红利。近年来,国内彩妆行业也再难诞生“单品造神”的商业传说。而在空气唇釉后,colorkey至今未有能在销售额与销量两个维度双双超越它的产品。

这在李琴娅看来很正常,这种“单品难造神”的情况,恰恰象征了彩妆行业从爆发期迈向成熟阶段。“任何行业的发展,都会先经历一段混沌期,而后迎来爆发,最终逐步走向‘二八法则’主导的格局。”

第三代美妆创业者

李琴娅将中国化妆品创始人归为“三代人”。

在她的定义里,第一代是带着政府、国资背景的“体制内创业者”;第二代以“草根”潮商、浙商居多,这类创业者前期往往从代理商做起;第三代,是被外企体系训练出来,又在民营企业打磨过,更靠近消费者的人。

经历过外资企业在华黄金时期的洗礼,也曾参与过民营企业运营管理工作,李琴娅自称是“第三代”创业者——具备更为开阔的视野,更能理解当代年轻人。无论“哪吒”还是“LABUBU”,李琴娅都有所洞察。

而之所以选择创业,李琴娅总结了两个原因。其一,自己本就是一个拥有创业者DNA的人,“在进民营企业第一天,没有股权,我就洗脑自己是一个股东。发生任何阻拦公司发展的事情,我都会‘跳’出来”。其二,李琴娅不想在企业里“单纯做某个品牌或某款产品”,她希望与有理解、有梦想的团队,携手同行干一番更长久的事业。

而多元化、国际化、资本化,则是李琴娅从创业第一天就认准的路。

在管理与人才筛选上,美尚集团也更扁平化。公司从N到1层级的管理者几乎都是李琴娅亲自猎聘,比如,品控负责人来自雅芳,首席科学家曾在欧莱雅、雅诗兰黛研发团队任职。“我找的不是高管,是合伙人。就像马化腾追张小龙,得花时间找到‘气味相投’的人。”

为打造一个多元品牌的美妆集团,美尚集团除了colorkey,陆续推出了玲珑、森林之歌、BECOMING等品牌。而每个品牌都有独立主理人,代表了不同的圈层文化。

其中,森林之歌的主理人是个“文青”,深谙小红书的“情绪文案”;玲珑的主理人熟悉东西方美学,能把“内外兼修”讲透;BECOMING的主理人对“美”这一概念有着自己的追求与理解,希望建立一个为女性展现原生之美的底妆品牌。

各品牌调性不一。森林之歌主打木调香氛产品;玲珑走的是中式御龄养肤路线,产品包括抗皱面霜、精粹水乳等;BECOMING 是原生系质感底妆品牌,产品包括原生持妆粉底液、原生光透粉饼等。

从定价来看,BECOMING产品均价在50~200元之间。反观森林之歌与玲珑,二者走的是中高端路线,森林之歌一款30g的“木调调香膏”可卖到200元/管,在玲珑淘宝旗舰店中,一款50g的“抗皱紧致面霜”售价在300元以上。

李琴娅也不避谈对资本的渴望,“从创业第一天就想好了要拥抱资本。”她笑道。

成立7年,美尚集团历经三轮融资,包括红杉资本和刘强东的宿迁天强投资公司近亿元天使轮投资基金;在2020年4月、2021年1月,美尚集团还先后完成2亿元的A轮融资与4亿元B轮融资。目前,红杉资本、高盛、创新工场等明星机构都是美尚集团股东。

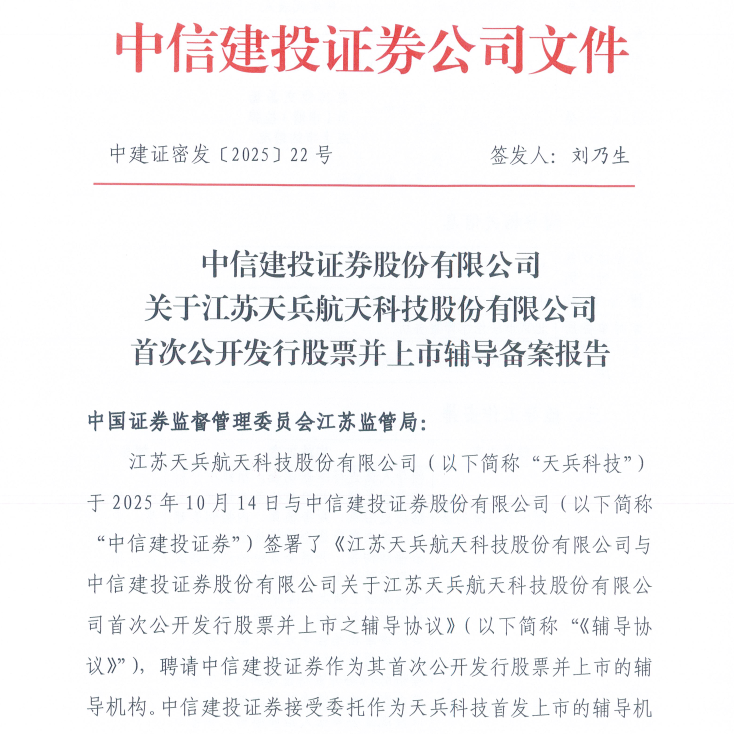

李琴娅透露,美尚集团已将IPO提上日程,计划在近两年推动公司以“A+H”模式上市,“上市后,一是收购海外优质品牌,二是吸纳更优秀的团队。”

李琴娅从不隐藏对全球市场的野心。“我们很早就认识到,中国的市场只是全球市场的1/7,所以我们在建立与推进品牌时,都会考虑到它是要做全球化的。”李琴娅透露,公司所有的品牌商标、知识产权都是全球注册,选择原料也会考虑各国法规的共通性,就连各个品牌的名称都调研过全球消费者的接受度。

2021年,核心品牌colorkey以东南亚为主阵地率先走出国门。2022年以来,colorkey稳居TikTok shop越南美妆全品类的第一,每月GMV超百万美元。

目前,colorkey在东南亚市场的运作也已经极度本地化,包括在东南亚五国设有分公司,各公司有独立的总经理与团队,海外分公司的总经理、员工也多是越南、印尼本地人。

李琴娅说:“我们出海的终点并不在东南亚,希望美尚能让全球年轻人都能用到适合自己的彩妆。”目前,美尚集团海外业务营收占公司总营收的1/4,她希望未来海外业务能够撑起公司业绩的“半壁江山”。

“急着盖顶,容易塌房”

李琴娅也时常要面对外界的质疑。

有观点认为,美尚集团过度依赖单一品牌,在多元化与高端化突破上存在瓶颈。如今,国内市场增量见顶,而其海外业务又尚未达到接力的阶段。

在李琴娅心里,美尚有自己的节奏,“我在这行也见证了好多个周期,企业目前遇到的一些困难,对于创业者而言都是很正常的。”

“国内化妆品越来越鲜活”,是李琴娅观察到的一个重要变化。

“以前的年轻人更追日韩流或者欧美风,比如美宝莲,仅凭‘美来自美宝莲’‘美来自纽约’这类宣传语便能获得市场认可,就能打动消费者。但现在不一样了,中国年轻人越来越自信,美妆品牌也得真正沉下来,去理解他们对于文化与时尚的想法。”李琴娅认为,在针对年轻圈层的表达上,本土品牌具备先发优势。

不过,国货品牌要想完全占领大众的消费心智,仍然不是一件容易的事。

比如国货中高端化的困境,李琴娅就将其归因为“时间不够”。“消费者觉得国货‘平价’,不是因为我们做不出好东西,是还没来得及证明品牌可以卖出高价。”

在李琴娅看来,国际大牌在国内市场建立的认可度与口碑,不是国货短期内能追上的,中国化妆品企业需要补课。“就像建大楼,人家地基打了百年,我们刚砌第一层,急着盖顶层就会‘塌房’。”

李琴娅认为,国货美妆要想破局,需要加强科研投入与品牌文化沉淀。“彩妆一半是科学,一半是艺术,我们的‘艺术’得扎根东方美学,不能跟风西方。”

2022年8月,美尚集团护肤研究中心在上海正式落成并投入使用;2022年11月,美尚集团与清华长三角研究院衰老科学创新研发中心签署战略合作协议,共同探索护肤机理,并将合作研究的成果用于集团旗下产品当中。

本土特色原料,也是其中一个突破口。李琴娅透露,目前美尚已申请了不少成分专利,蚕丝蛋白、雨生红球藻、橄榄精华等成分已被应用于旗下产品当中。“colorkey的第三代空气唇釉中就被加入了蚕丝蛋白和雨生红球藻提取物。”

李琴娅感觉到,近年来,国内对原料的把控与监管愈发严格。2024年,国家药监局陆续颁布了多项关于化妆品监管调整的政策,涉及对化妆品安全评估、检查上的优化管理、原料备案的调整等的优化管理。李琴娅说,“用药品监管标准来规范化妆品行业,是为了扭转劣币驱逐良币的乱象,得先让行业立住脚跟,才能谈长远发展。”

李琴娅见证了中国化妆品市场从“无”到“有”,穿越过“黑天鹅事件”、流量退潮等周期,她看到过太多昙花一现“赚快钱”的品牌。

近几年,美尚集团的年GMV(商品交易总额)维持在20亿元水平。对于这个成绩,李琴娅直言未达预期,“并不满意,之前操盘的都是GMV超60亿元。但我是经历过周期的人,国际大牌用百年的时间走到今天,我们站在巨人肩膀上,何必急着追速度?我知道耐心比速度更重要。”